今年以来,公司炼钢厂紧盯“国内一流 行业领先”总目标,从耐材提质保供、现场应用、技术升级等方面入手,在保证耐材使用效果提升的基础上,实现耐材成本吨钢降低1.5元。

多措并举,耐材综合管理水平蜕变升级

该单位与专业招标公司合作,提高公开招标覆盖率,吸引多家投标企业,提高项目竞争力,严格审批流程、严把资格审核、严谨合同条款规范竞标过程,实现耐材优质保供、双方互利共赢的目的。

该单位扎实落实精细化管控,对所属耐材供应单位编纂名单目录,结合所涉业务,贯彻“分厂、作业区、区域”三级管控,形成“大数据库”,以此为基础,形成诚信合作伙伴评价机制,择优选择供应商,对耐材质量不稳定的供应商,限制供应数量并限期整改,提升耐材质量。落实内部抽检机制,安排专人跟踪耐材使用效果并进行评价,督促供货商提高耐材质量,对现场耐材实行“动态库存”管控,设置警戒库存与最大库存。对耐材使用按“优先”原则,优先使用旧批次耐材,确保耐材使用性能。为了确保钢包安全运行,成功引进了红外热成像检测与分析系统,并以此为基础,完善钢包安全可视化管控平台,保证钢包的科学调度、安全运转,又能做到异常情况提前预警,及时排除隐患,开启耐材安全管理的“物防”新时代,全面提升耐材综合管理水平。

标本兼治,“两炉三包”经济指标再获提升

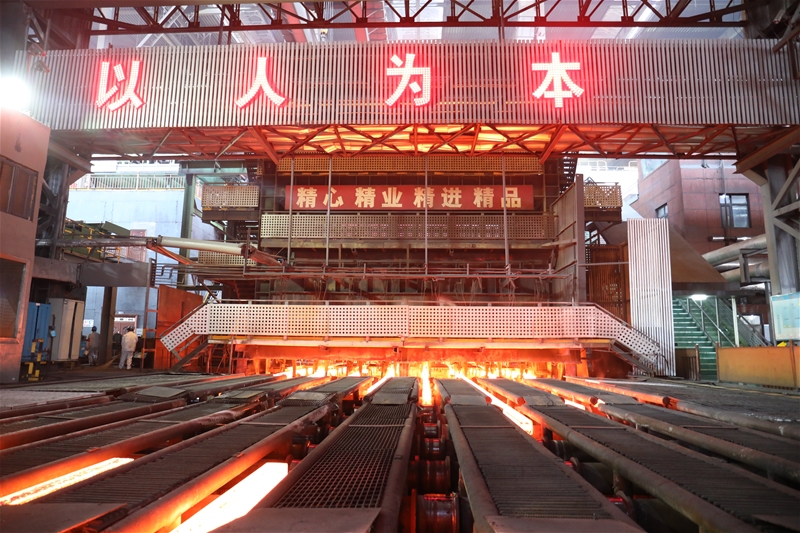

该单位对标国内先进,分析诊断,紧抓“两炉三包”(混铁炉、转炉、铁水包、钢包、中间包)质量本质化提升和外围服务保障,标本兼治,取得了明显效果。针对“两炉三包”使用过程中的薄弱点,改善耐材质量、优化体积和修砌工艺,补齐基础短板;对现场所用模具进行效果评价,及时淘汰缺陷品,同时对现场人员系统培训维护保养手册,确保现场模具使用效果;对煤气管道进行扩径、重新规划管路布局,采用蓄热式烤包器、节能烧嘴,增加煤气能源转化率,提高烘烤效果,提升“两炉三包”的硬件性能。为确保外围服务保障,引进了声纳化渣、烟气分析、投弹系统、钢包全程吹氩等智能化系统,提高钢水纯净度,自主开展中包扩容、侧排渣、大包下渣监控、一次开浇率、炉龄、包龄等技术攻关,减少钢水带渣量,优化生产组织,坚持恒温、恒拉速、恒液面的“三恒”浇注原则,减少液面波动对工作层耐材的化学侵蚀与冲刷,全面提升“两炉三包”经济指标,降低耐材成本。

()

|

陕公网安备 61058102000140号