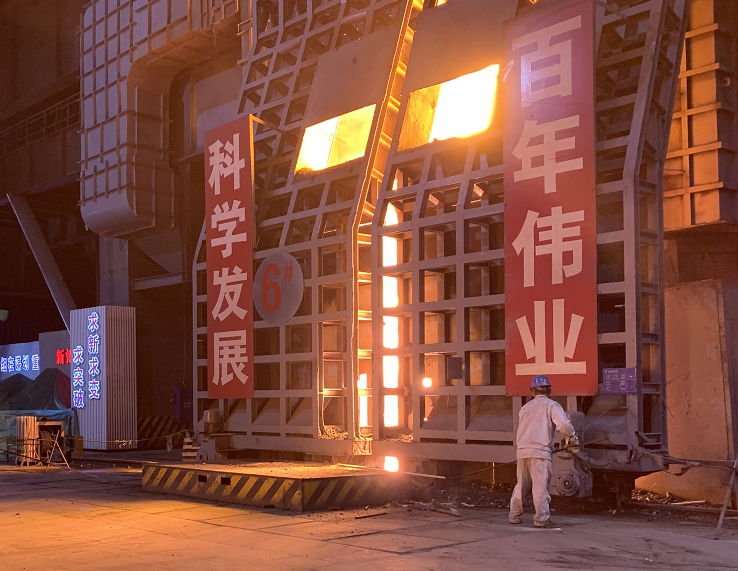

六月份,炼钢厂紧扣“提质增效、升级转型、绿色智能”三大主题,聚焦生产经营中心工作,深推降本增效,强化赋能管理,两眼向内、自我加压,构建全员、全方位、全过程的生产管控体系,促使多项技术指标取得新突破。

优化合金工艺,降低合金成本

为进一步降低合金成本,该单位持续推进微氮合金微合金优化工艺,在棒线多规格进行微氮钒钢试验,在原钒钢成分基础上降硅降锰提钒,配加微氮合金,经过多次试验,最终确定最佳成分控制标准,吨钢可降低合金成本4元。除此之外,该单位还编制了《转炉出钢碳攻关方案》,明确责任人,制定激励政策,引导关键岗位人员提升个人操作技能,进一步提高转炉终点碳含量,降低钢水氧化性,提高钢水残锰,降低合金成本。

强化转炉操作,细化工序管理

通过内外部对标,该单位对转炉关键工序指标进行细化管理,围绕转炉喷溅控制、渣料消耗、渣中全铁、出钢碳等工序指标进行攻关,并下发《炼钢厂降低钢铁料消耗攻关方案》,通过对外围原料条件的优化,废钢料型配比及废钢质量稳定,有效降低了转炉喷溅比率;实施留渣操作,稳定转炉炉况,提高转炉含铁原料,提高化渣效果,降低熔剂消耗;并坚持每天对各班组转炉渣样中全铁及碱度进行跟踪、分析,降低渣中铁损。

依托智能化炼钢,提高生产效率

为了提高生产效率,凸显120吨转炉冶炼低成本优势,提升新区生产节奏,该单位细化生产工序时间,制定工序时间标准和冶炼周期标准,优化生产组织,采用高氧压操作工艺、底吹大流量工艺、转炉投弹工艺、智能化炼钢工艺,缩短冶炼时间,提高转炉终点命中率,进一步提高转炉不倒炉出钢比率,不断提升生产效率。5月份,累计创效650万元。

()

|

陕公网安备 61058102000140号